一、項目概述

在工業自動化領域,為滿足特定工業控制場景的需求,需定制開發專用硬件電路。本方案旨在通過精準的需求分析、合理的硬件選型、嚴謹的電路設計與全面的測試驗證,開發出一款性能卓越、可靠性高且成本可控的工業控制硬件電路,以提升工業生產效率與質量。

二、需求分析

(一)功能需求

-

數據采集:需集成多種傳感器接口,如模擬量輸入接口,用于采集溫度、壓力、流量等模擬信號;數字量輸入接口,接收開關量狀態信息。

-

控制輸出:具備數字量輸出接口,控制繼電器、電磁閥等執行器動作;部分場景可能需要 PWM 輸出接口,實現電機轉速調節等功能。

-

通信功能:支持常見工業通信協議,如 RS485、CAN 總線,實現與上位機或其他工業設備的數據交互;根據需求,也可考慮以太網接口或無線通信模塊(如 Wi-Fi、藍牙)。

-

存儲功能:配備一定容量的存儲芯片,用于存儲設備運行參數、歷史數據等,可選用 EEPROM 或 Flash 存儲器。

(二)性能需求

-

處理速度:選用高性能處理器,確保對采集數據能快速處理,滿足實時性控制要求。例如,對于高速運動控制場景,處理器需在短時間內完成復雜算法運算。

-

精度要求:數據采集環節,模擬量輸入精度需達到一定標準,如 ±0.1% FS(滿量程),保證測量數據準確可靠。

-

穩定性:電路在工業環境下長時間運行,需保持穩定,能抵抗溫度、濕度、電磁干擾等因素影響。

(三)成本需求

在滿足功能與性能要求前提下,嚴格控制成本。通過合理選型元器件、優化電路設計,降低硬件成本;同時,考慮生產工藝成本,確保整體成本符合項目預算。

(四)尺寸需求

根據設備安裝空間,確定電路尺寸。若為嵌入式應用,需設計緊湊尺寸的電路板,如采用多層板設計,在有限空間內實現豐富功能。

(五)功耗需求

對于部分采用電池供電或對功耗敏感的工業設備,需優化電路設計,降低功耗。選用低功耗元器件,合理規劃電源管理,延長設備續航時間或降低能耗。

三、硬件選型

(一)處理器選型

根據處理需求與性能要求,選用 [具體型號] 微控制器(MCU)。其具備較高運算速度,豐富的外設接口,如多個定時器、串口、SPI 接口等,能滿足數據采集、處理與通信需求;且功耗較低,適合工業應用。若項目對算力要求極高,可考慮采用 ARM 架構的高性能處理器。

(二)存儲選型

選用 [容量與型號] 的 Flash 存儲器用于程序存儲與數據記錄,確保數據掉電不丟失;搭配一定容量的 SRAM,用于數據緩存與運算,提高系統運行效率。

(三)通信選型

-

RS485 接口:采用 [芯片型號] 的 RS485 收發器芯片,支持多節點通信,通信距離長,抗干擾能力強,滿足工業現場復雜環境下的通信需求。

-

CAN 總線:選用符合 CAN2.0 協議的 [芯片型號] 控制器與收發器,實現高速可靠的數據傳輸,適用于工業自動化網絡。

(四)傳感器選型

根據具體測量參數,選擇相應傳感器。如溫度測量選用 [型號] 高精度溫度傳感器,測量精度可達 ±0.5℃;壓力測量采用 [型號] 壓力傳感器,量程與精度滿足工業現場需求。

(五)電源芯片選型

選用高效穩壓芯片,如 [型號],將外部電源轉換為電路各模塊所需的穩定電壓,確保供電質量,提高電源效率,降低功耗。

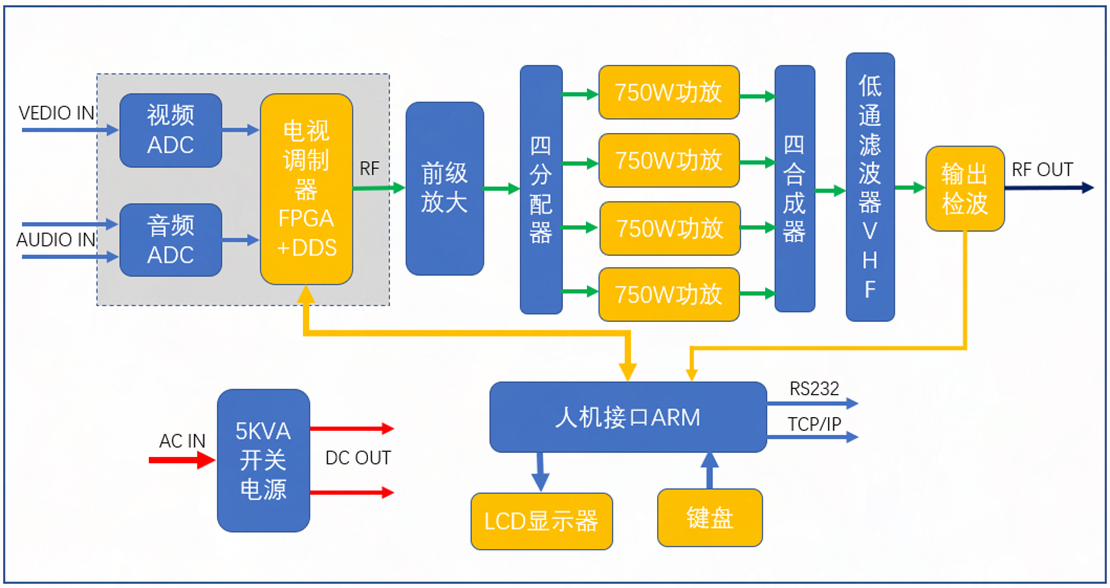

四、電路設計

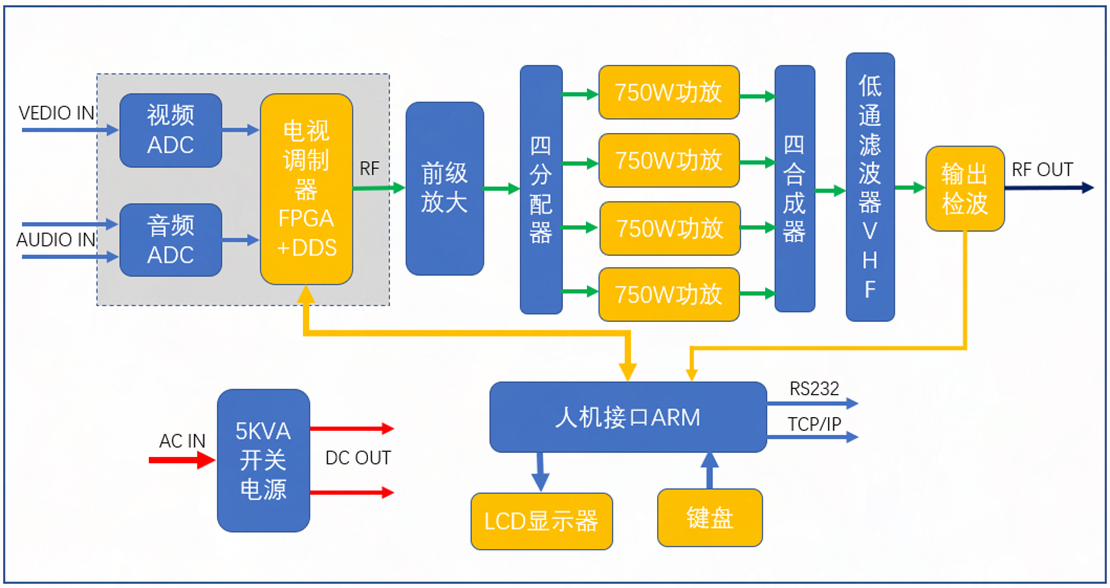

(一)原理圖設計

-

電源電路:設計完善的電源濾波與穩壓電路,采用 LC 濾波電路濾除電源雜波,確保為各芯片提供干凈穩定的電源。設置過壓、過流保護電路,防止電源異常損壞電路。

-

處理器最小系統:包括處理器核心電路、時鐘電路、復位電路等。合理設計時鐘電路,確保處理器運行時鐘穩定準確;優化復位電路,保證系統可靠復位。

-

數據采集電路:根據傳感器類型,設計相應信號調理電路。如將模擬傳感器信號通過運算放大器進行放大、濾波處理后,輸入到處理器的 ADC 接口。

-

控制輸出電路:數字量輸出通過光耦隔離后驅動繼電器或三極管,控制執行器動作;PWM 輸出電路通過硬件 PWM 模塊或軟件模擬 PWM 實現。

-

通信電路:按照 RS485、CAN 總線等通信協議標準,設計相應的通信接口電路,包括匹配電阻、隔離電路等,提高通信可靠性。

(二)PCB 設計

-

布局:遵循功能模塊劃分原則,將處理器、存儲芯片、通信接口等模塊合理布局。把發熱量大的芯片放置在利于散熱位置,如靠近散熱片或通風口;將敏感信號線路與強干擾源分開,減少干擾。

-

布線:高速信號(如時鐘信號)采用短而粗的走線,盡量減少過孔數量;對差分信號(如 CAN 總線差分線)進行等長布線,保證信號完整性;電源線加粗處理,降低線路電阻,提高供電能力。

-

層疊設計:根據電路復雜度,選擇合適的層數。對于多層板,合理分配電源層、地層與信號層,減少層間干擾。

五、測試驗證

(一)功能測試

使用信號發生器、萬用表等測試設備,對電路各功能模塊進行測試。如輸入模擬信號,檢查數據采集模塊是否能準確采集并轉換;控制輸出模塊能否正常驅動執行器;通信模塊能否正確收發數據等。

(二)性能測試

-

處理速度測試:通過運行特定算法程序,測試處理器處理時間,評估是否滿足實時性要求。

-

精度測試:對數據采集模塊輸入已知標準信號,對比采集結果與標準值,計算測量誤差,驗證精度是否達標。

(三)穩定性測試

將電路放置在模擬工業環境的溫濕度試驗箱、電磁干擾測試設備中,長時間運行,觀察電路是否能穩定工作,記錄故障發生情況。

(四)可靠性測試

進行老化測試,對電路施加一定工作負載,持續運行一定時間(如 72 小時),檢驗電路可靠性。

六、項目實施計劃

(一)需求分析階段([時間區間 1])

與客戶深入溝通,詳細了解需求,形成需求規格說明書,并組織評審。

(二)硬件選型與電路設計階段([時間區間 2])

完成硬件選型,繪制原理圖與 PCB 圖,進行設計評審。

(三)樣品制作階段([時間區間 3])

根據設計文件,采購元器件,制作樣品電路板。

(四)測試驗證階段([時間區間 4])

對樣品進行全面測試,根據測試結果優化設計,直至滿足要求。

(五)小批量試生產階段([時間區間 5])

進行小批量生產,驗證生產工藝,解決生產過程中的問題。

七、總結

通過本定制開發方案,從需求分析到項目實施,嚴格把控各環節,致力于開發出滿足工業控制需求的高質量硬件電路。在開發過程中,注重技術創新與成本控制,確保為客戶提供性價比高的解決方案,助力工業企業提升自動化水平與競爭力。